- 聯(lián)系電話

- 客服:400-832-7300

- 咨詢:18915372607

(微信同號) - 郵箱:web@zsby.cn

- 微信客服

產(chǎn)品資訊

介紹一種新型防腐耐磨泵

一、背景情況

全塑或鋼襯塑結(jié)構(gòu)的防腐泵是化工、冶煉、環(huán)保等行業(yè)中常用的輸送腐蝕性流體的機泵,尤其是過流部件用超高分子量聚乙烯制造的防腐離心泵,還有極好的耐磨性能。因此這類離心泵可以輸送腐蝕性、磨蝕性料漿。事實上,在國內(nèi)的環(huán)保、化工、冶煉等工業(yè)領域中已有幾十萬臺這種泵機在崗運行,本公司近十年供應市場的數(shù)量也有二十多萬臺。

但是這種防腐離心泵存在著密封壽命不長、功率消耗大、效率低、泵體耐磨性差等幾個缺點,而且?guī)资陙黹L期未得到有效的克服和提高。

二、防腐離心泵存在問題的原因剖析

2.1 功耗大、效率不高

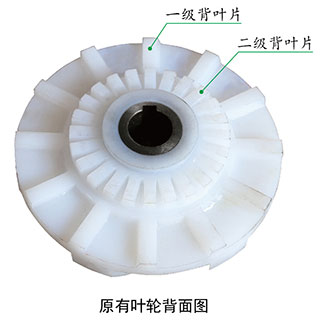

產(chǎn)生這個結(jié)果的原因之一是:葉輪的背葉片(或副葉輪)消耗功率5~15%。為了保證軸密封的使用安全性,這類離心泵都要設置背葉片為密封部位的流體減壓。因為防腐料漿泵的軸密封,在密封部流體壓力較低或呈負壓的條件下,才能安全可靠運行,否則使用壽命較短。一般來說,防腐離心料漿泵為密封減壓、平衡軸向的背葉片(或副葉輪)所需消耗的軸功率為整個泵機功耗的5~15%左右,其中輸送壓力高的泵機背葉片消耗的功率偏高些。如果不采取背葉片減壓措施,軸密封的使用壽命會很短。

2.2 軸密封壽命短

密封壽命短的原因仍來自于密封部的流體壓力。雖然用背葉片為密封部位減壓,卻仍存在如下情況:一種情況是實際崗位使用運行壓力低于泵設計壓力時,就會產(chǎn)生泵腔中流體壓力低,進而使密封部位返流的流體少,甚至無返流液體,再進而致使泵機密封部無液體冷卻,機封發(fā)熱燒壞或壽命縮短;另一種情況是用戶實際使用工況的使用壓力高于泵設計的標準壓力,泵處于逼壓狀態(tài),在這種狀態(tài)下,泵腔中的流體壓力就會較高,進而致使向密封處返流的流體充盈,使密封處有足夠的冷卻流體,密封不會產(chǎn)生干磨、發(fā)熱。但又產(chǎn)生了另一個問題:返流流體使密封部的壓力升高,密封部流體壓力升高就會損壞密封。以唇形橡膠密封為例,密封部的流體壓力如果一米水柱,密封壽命兩個星期;如果是兩米水柱,密封壽命就只有一個星期;如果是四米水柱,密封壽命只有兩天。

所以會出現(xiàn)相同的泵機,在不同的廠家、不同的使用工況,就出現(xiàn)不一樣的使用效果:有的崗位泵軸密封會一年不壞,有的崗位能挺一個月就不錯了,使用結(jié)果與實際使用工況相關(guān)聯(lián)。上述這個問題在業(yè)內(nèi)長期存在,但至今未有好的統(tǒng)籌方法解決。

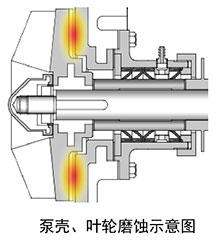

2.3 泵殼、葉輪磨蝕嚴重

原有技術(shù)中仍存在泵殼泵體內(nèi)部與葉輪的局部磨損嚴重的問題。泵內(nèi)部組件的磨耗構(gòu)成的原因很多:有含固量多少、固體的硬度、使用的溫度、機泵運行的方式等,但有一條重要的因素就是葉輪背葉凸條運轉(zhuǎn)時產(chǎn)生的渦流,對泵機產(chǎn)生的沖擊性、挖鑿性磨損,帶漿體的渦流有極強的沖刷性破壞力,不僅磨損泵殼,也磨損葉輪本身。

針對原有防腐離心泵應用中存在的三種不足,我們進行了創(chuàng)新改良。

三、創(chuàng)新的目的

提供一種泵機部有充盈的冷卻液,冷卻流體呈負壓,密封接觸的流體相對為清液,密封運行安全性高,葉輪無背葉凸條、消耗功率少,泵殼、葉輪相對磨損少的新一代防腐離心泵。

四、目的實現(xiàn)方法

改良的技術(shù)方案是:重新設計離心泵的葉輪,取消原有技術(shù)中葉輪的背葉片,加厚葉輪的幅板,在幅板上開設徑向的排液孔和軸向的補液孔,在幅板后側(cè)設置凸環(huán)和存液腔,并在泵殼上與存液腔對應的部位開設存液凹坑。安裝時,葉輪背面幅板上的凹坑與泵殼上的凹坑互合組裝,葉輪的凸環(huán)套設在泵殼上的凹坑內(nèi),使冷卻液的存液腔形成一個相對封閉的容腔。

五、工作機理

泵機運行時旋轉(zhuǎn)的葉輪,使排液孔產(chǎn)生抽吸力,抽吸存液腔中的液體。存液腔中液體被抽吸時,就呈負壓狀態(tài)。為了使存液腔中冷卻密封的存液不升溫,在葉輪幅板上設置的補液孔就會在存液腔負壓的作用下向存液腔中補液,使存液腔中的流體流動,使密封部始終保持較低的流體溫度。泵機在工作時,存液腔中的流體隨葉輪的旋轉(zhuǎn)而旋轉(zhuǎn),在離心力和重力的作用下,把存液腔中流體里的固體顆粒物甩向存液腔的內(nèi)周部,使存液腔中心部的流體呈清液狀態(tài),減少了固體顆粒物對密封組件(橡膠密封圈和機封的動靜環(huán))的沖刷和磨損。

在這個技術(shù)方案中,由于葉輪去除了背葉凸條,葉輪的流阻減小,進而使軸密封消耗降低,節(jié)省了能耗!也因為沒有了背葉凸條,葉輪在運行過程中消除了由背葉片所產(chǎn)生的渦流,進而使泵殼的磨損減小。

六、小結(jié)

一種離心泵的創(chuàng)新,僅僅改變了一個葉輪的結(jié)構(gòu),就統(tǒng)籌性提升了泵效率、泵密封可靠性、泵耐磨性三個歷史性難題,就使整個泵機的效率提升5~8%,并降低了密封部位的流體溫度,降低了密封部位的流體壓力,能使密封部的流體既呈負壓狀態(tài),壓力又不會升高或降低,密封部流體不受工況條件限制,密封部流體流動性好,含固量少,使泵機的軸密封安全性、可靠性大幅度提高,還使泵機防腐耐磨的性能提升,延長了泵機的使用壽命,提升了泵機的整體安全性、可靠性!

附:常見問答

問:為什么這種創(chuàng)新離心泵的機封或動力密封壽命會長?

答:1、因為密封部位冷卻液不會斷流;2、密封部位的冷卻液始終為負壓狀態(tài);3、密封部的流體中含顆粒物少,相對為清液,沒有砂粒對機封或橡膠圈磨損。所以密封壽命相對較長。

問:為什么密封部位的冷卻液不會斷流,且比較充盈?

答:因為密封部位設有存液腔(見上圖),存液腔中儲存有充盈的冷卻流體。

問:為什么密封部位的冷卻液始終會處于負壓狀態(tài)?

答:因為冷卻存液腔設有外排的排液孔和補液的補液孔,排液孔通過葉輪的離心力向外抽排存液腔中的流體,由于排液孔的排液量設計大于補液孔的補液量,再加之存液腔為相對封閉的容腔,因此存液容腔中的液體只要泵機運轉(zhuǎn)而不脫液,就會處于負壓狀態(tài)。

問:為什么密封部位接觸密封的流體是相對的清液,對機封不會產(chǎn)生磨損?

答:因為新型泵在密封部位設置了環(huán)形存液腔,泵機工作時,流體在存液腔中快速旋轉(zhuǎn),在離心力的作用下,固體顆粒物被甩到存液腔的內(nèi)周面,進而通過排液孔排出。這樣使得接觸密封的液體就基本為清液,這種工作機理的設置,有效地提高了密封的安全可靠性。

問:為什么新型泵比較節(jié)能,能節(jié)能5~8%?

答:因為新型泵的主葉輪上不采用外凸的背葉片,泵機運行時,葉輪的流阻減少,泵機的功耗也隨之降低。雖然減壓流道也產(chǎn)生部分功耗,但是其消耗量微乎其微,與原有技術(shù)比能降低功率消耗5~8%。

問:為什么型離心泵的整體耐磨性能提高了?

答:因為新型離心泵的葉輪不采用外凸的背葉片,葉輪背部是光滑的圓盤狀,泵機運行時沒有阻力,沒有渦流旋轉(zhuǎn),因此也減少了帶漿渦流對泵體的沖擊性、挖鑿性磨蝕,進而提升了泵機蝸殼的耐磨性能。

問:新結(jié)構(gòu)的葉輪與原有機泵通用嗎?可以互換嗎?

答:新葉輪與我公司原有的B型結(jié)構(gòu)的離心泵可以互換、互配。如果不是B型結(jié)構(gòu)的離心泵可采取兩種方法:一種是更換泵殼;另一種是在泵殼上加工一個凹坑。其它組件全部通配。

問:這個改良創(chuàng)新技術(shù)可以用在那些型號機泵上?

答:這個改良創(chuàng)新的技術(shù)適用于我公司的以下型號:UHB-ZK、UHB-UF、UHB-Z、UHB-FX、UHB-P、FS等系列泵。

問:這個創(chuàng)新技術(shù)可以與那些密封匹配?

答:可以和各種機封、K型動力密封匹配,例如:K型動力密封、抗空轉(zhuǎn)雙密封、WB2、WB3、169等單端面機封、雙端面機封。

問:這項技術(shù)的知識產(chǎn)權(quán)保護了沒有?

答:這項技術(shù)創(chuàng)新已申請了多項知識產(chǎn)權(quán)保護。